IoT im Maschinenbau: die Cloud ist nicht genug

Effizient und sicher in der Connected Factory mit Edge Computing

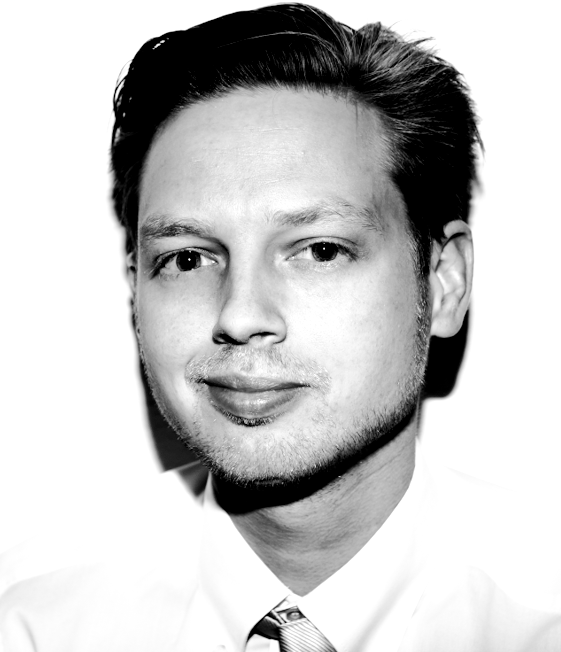

Cloud-Projekte in Unternehmen haben in den aller meisten Fällen eines gemeinsam: die Verbindung des eigenen, bestehenden Rechenzentrums mit der Cloud – die hybride Connectivity; oft umgesetzt mit VPN oder im Falle von Azure über die Express Route.

Dies ermöglicht es Unternehmen, sowohl ihr bestehendes Rechenzentrum und die dort laufenden Anwendungen, Services, Daten und Systeme weiter zu nutzen, aber auch die Skalierungs- und Technologievorteile der Cloud sehr effizient, schnell und sicher ausschöpfen zu können.

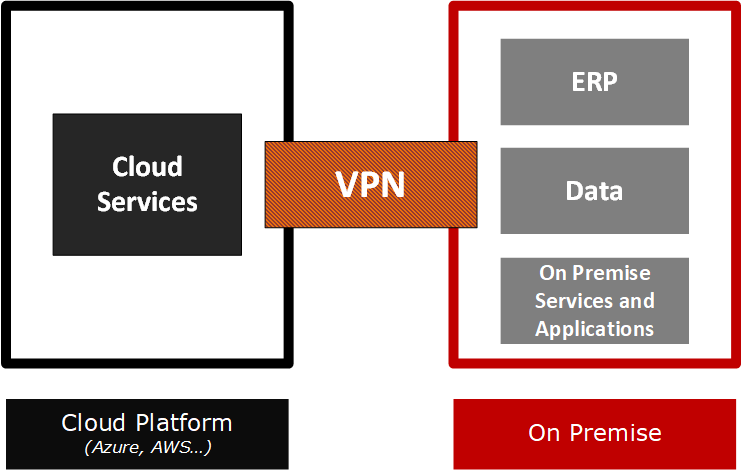

Direktzugriff auf die Cloud

Im Falle von Modern Applications wie Web- und Mobile-Applications ist es nun ein Leichtes, diese über die Cloud direkt für konsumierende Applikationen verfügbar zu machen. Der Benutzer agiert auf der Webseite mit seinem Browser oder in der App seines Smartphones und greift damit direkt auf Cloud-Services zu, um Inhalte zu beziehen oder Daten zu übertragen.

Connected Factory und IIoT – Bandbreite und Datenschutz

Ganz so einfach ist ein Direktzugriff in die Cloud aber nicht mehr, wenn wir nun Daten verarbeiten müssen, die ein immenses Volumen umfassen oder wenn es sich um Daten handelt, die Unternehmen nicht aus ihrem Netzwerk geben wollen: die Connected Factory und Industrie-IoT.

Mittlerweile ist die Digitalisierung auch im Bereich Maschinenbau vollständig durchgedrungen. Jede aktuelle Maschine – sei es ein Flachbettlaser, eine CNC-Maschine oder ein Lager-System – erzeugt sowohl Betriebs- und Prozess-Informationen, die ausgewertet und analysiert werden wollen. Die Frage lautet nun: Wo? Und wie?

Aus Gründen der Prozess- und Zugriffssicherheit erlaubt aber kaum ein Käufer einer solchen Maschine, dass diese direkt in das Internet funken, geschweige denn direkt aus dem Internet Daten laden darf. Zudem ist es keine Seltenheit, dass eine hochmoderne Werkzeugmaschine allein Datenvolumen erzeugt, die sich im Gigabyte-Bereich pro Stunde bewegen und damit oft die Bandbreite des gesamten Standorts übersteigen würden – geschweige denn ein ganzer Park solcher Maschinen.

Darüber hinaus werden i.d.R. auch Prozessinformationen wie z.B. Fahrwege protokolliert, aus denen sich das Bauteil ableiten lässt; dies sind Informationen, die zum Betriebsgeheimnis gehören.

Damit schließen diese Fakten und Faktoren es von vorneherein aus, die gleichen Wege und Mittel zu nutzen, um Daten zu übertragen, zu verarbeiten und auszuwerten.

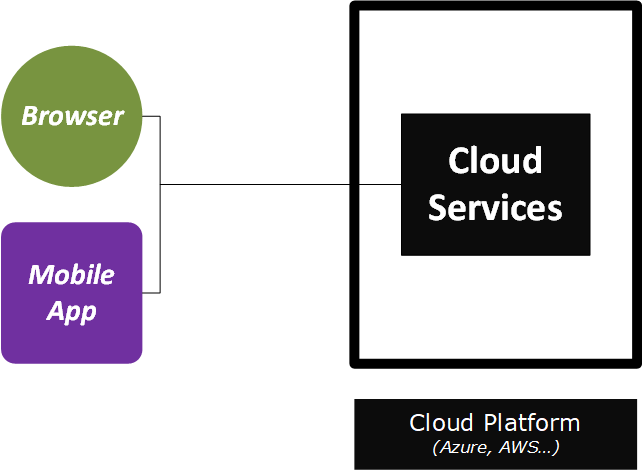

Connected Factory - Edge Computing

Um die gewaltigen Datenmengen im Bereich von Shopfloors - also Maschinenhallen mit einer Vielzahl an Maschinen und Systemen - bewältigen zu können, kommt man also alleine aufgrund der Bandbreite nicht daran vorbei, dass Systeme im Netzwerk zur Verfügung stehen, die diese Daten verarbeiten. Hinzu kommt die Offline-Fähigkeit von Produktionsanlagen.

Neben der Offline-Fähigkeit macht es eine lokale Logik zudem möglich, dass eine Selektion der Datenströme erfolgen kann, bevor diese das eigene Netzwerk verlassen – also eine Separierung von heiklen, zum Betriebsgeheimnis zählenden Prozessinformationen und den eigentlichen MaschinenBetriebsinformationen.

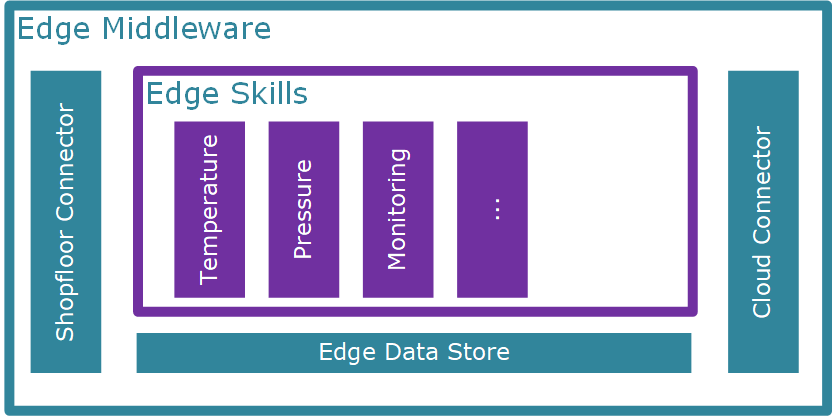

Eine solche Edge Middleware ist hierbei das Kernsystem für das Edge Computing, das je nach Anforderungen individuell aus einer Vielzahl von Applikationen und Systemen bestehen kann – natürlich inklusive individuellem Customizing pro Einsatzzweck.

Im Falle einer Connected Factory übernimmt ein Shopfloor-Connector die sichere Verbindung von Maschinen. Verschiedene, individuelle Edge Skills verarbeiten anschließend die Daten der Maschine.

Das kann je nach Einsatzzweck zum Beispiel einfach die historische Ablage von Temperatur-oder Druck-Werten in eine Datenbank, das Monitoring oder ähnliches sein. Welche Skills hier zum Einsatz kommen, ist komplett individuell und kann pro Kunde, pro Shopfloor oder gesamtheitlich erfolgen – auch im Aftersale.

Das Prinzip dieser Skills lehnt sich hierbei an Mobiltelefone oder Amazon’s Alexa an: je nachdem, welche Apps/Skills man auf seinem System installiert, desto intelligenter ist dieses. Einem Skill sind hierbei keine Limits gesetzt: es ist wie ein Plugin, dessen Funktionalität sich nach dem Zweck richtet. Das einfache Abspeichern von Rohdaten ist hier genauso in der Anwendung wie das Berechnen von komplexen Algorithmen basierend auf ankommenden Daten.

Die Intelligenz und Einstellung eines Skills entscheidet darüber hinaus, ob die Daten nur in der Edge Middleware verarbeitet oder ob diese anschließend über einen Cloud-Connector auch in die Cloudübertragen werden. Roh oder aggregiert? - Das ist vollkommen individuell und Anwendungsspezifisch.

Der Cloud-Connector ermöglich darüber hinaus nicht nur das Senden in die Cloud, sondern auch das Empfangen von Daten und Informationen aus der Cloud in das Edge: ein passender Skill verarbeitet dies anschließend und reicht es gegebenenfalls an eine Maschine weiter – und kann so doch sicher und effizient mit Maschinen kommunizieren.

Als Grundbaustein der Edge Middleware kann man sowohl eigene Komponenten entwickeln, wie auch auf bereits bestehende Komponenten wie Microsoft’s Azure IoT Edge zurückgreifen.

Die Cloud ist nicht genug: das Edge Computing macht die Connected Factory erst zu dem, was sie sein soll: effizient und sicher.

Dieser Beitrag ist im Rahmen meiner Tätigkeit als Lead Consultant bei der Alegri International Service GmbH am Standort Stuttgart entstanden und wurde bereits auf dem Firmenblog der Alegri veröffentlicht. Er beruht auf insgesamt rund 13 Jahren Erfahrung im Maschinenbauumfeld und deren Kunden, sowie mit einschlägiger Erfahrung - positiv wie negativ - bei der Umsetzung von (hybriden) Cloud- und IoT-Projekten.